Matériaux filtrant

L'un des paramètres de conception les plus importants du filtre régénérable est le matériau du média filtrant. Les médias filtrants pour la filtration superficielle peuvent être constitués de fibres ou de granulés avec ou sans membranes. Les plus répandus sont les filtres en fibres. Ces fibres sont transformées en tissus, filtres à aiguilles ou non-tissés.

Les exigences suivantes s'appliquent à un média filtrant idéal:

- Formes et résistance aux produits chimiques, résistance à la température la plus élevée possible.

- Résistance à la flexion et à la traction, de sorte que le mouvement mécanique lors du nettoyage ne cause aucun dommage.

- Une perméabilité à l'air optimale avec une capacité de rétention la plus élevée possible pour les poussières les plus fines.

| Type | Forme | Utilisation |

|---|---|---|

| Tissu |

|

|

| Feutrage à aiguillé |

| |

| Toison |

|

|

| Eléments frittés |

|

|

| Fibre en matière plastique |

|

|

| Fibre de verre |

|

|

| Fibre céramique |

|

|

| Fibres naturelles |

|

|

| Fibres d'acier |

|

|

Conception de matériaux filtrants

Les matériaux filtrants sont assemblés comme manches, sacs, cartouches, lamelles ou cassettes filtrantes. Ceux-ci sont soit cousus ensemble, soudés, collés ou moulés.

Les coutures peuvent être scellées si nécessaire. Les fonds et les joints sur la tête sont cousus ou moulés dans la version plastique.

Les options pour sceller les sacs filtrants au plancher intermédiaire sont les suivantes:

- Anneau élastique cousu avec double perle

- Anneau cousu

- Feutre d'étanchéité cousu

- Cadre en fonte avec joint profilé

Résistances de média filtrant

(conformément à la directive VDI 3677 et directive VDI filtre statique)

| Type de fibre | Désignation | Température constante* °C sec (temporairement**) | Hydrolyse | Acides | Solutions alcalines | Oxydants | Solvants organiques |

|---|---|---|---|---|---|---|---|

| Coton | CO | 75 (80) | - | - | + | 0 | + |

| Laine | WO | 70 (80) | - | + | - | 0 | ++ |

| Polyester | PES | 135-150 (150) | - | 0 | 0 | + | + |

| Polypropylène | PP | 90 (95) | ++ | ++ | ++ | - | 0 |

| résister aux température Oléfine (Trol) | RO | 125 (130) | ++ | ++ | ++ | - | 0 |

| homopolymère Polyacrylnitrile | PAN | 125 (135) | + | + | + | + | + |

| Polyamide | PA | 110 (115) | 0 | 0 | + | 0 | + |

| Sulfure de polyphénylène (Ryton) | PPS | 160-190 (200) | ++ | ++ | ++ | - | + |

| Polyimid (P84) | PI | 200-240 (260) | + | 0 | 0 | + | + |

| Méta-Aramide (Nomex) | NO, NX | 180 (200) | 0 | 0 | 0 | 0 | + |

| Polytétrafluoroéthylène | PTFE | 250 (280) | ++ | ++ | ++ | ++ | ++ |

| Verre | GF | 260 | + | + | 0 | ++ | ++ |

* Un examen au cas par cas est impérativement nécessiare.

** Pour des raisons de procédé, des divergences sont possible

++ très bon ¦ + bon ¦ 0 satisfaisant ¦ - mauvais

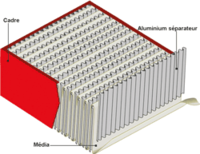

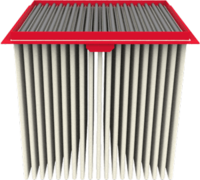

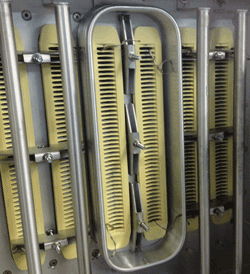

Construction des cassettes filtrantes pour matières en suspension, nettoyable à contre-courant (HEPA-Filter)

La forme la plus courante de cassettes de filtration avec nettoyage à contre-courant consiste en un matériau filtrant plié en méandres, dont les couches individuelles sont maintenues à distance au moyen de séparateurs. Le paquet de média filtrant résultant est enfin moulé avec un cadre (frame) et la face inférieure est munie d’un joint de profil élastique. Pour les composants individuels une variété de matériaux est possible:

- Média filtrant: Fibres de verre microglass *, synthétique avec membrane en PTFE

- Séparateurs : Aluminium*, Inox, plastique

- Rempotage : Polyuréthane*, Silicone

- Cadre : MDF*, Acier galvanisé, Inox

- Joint : EPDM*, Silicone

*Standard

Différence significative par rapport à des cassettes non nettoyables:

Dans les filtres à cassette HEPA non nettoyables, seul un voile de microfibre en fibre de verre bon marché et non renforcé est traité, ce qui ne peut en aucun cas résister à un jet d'air comprimé de nettoyage sans être endommagé. Malheureusement, la différence ne peut être reconnue que par des experts.

Pour cette raison, INFASTAUB utilise presque exclusivement des cassettes filtrantes avec un média filtrant nettoyable.

Une autre raison dans le passé pour un système de filtre à particules nettoyable à deux étages était la possibilité d'installer une cassette du deuxième étage de filtration dans le premier étage de filtration. Cela a réduit le nombre de filtres à éliminer. Aujourd'hui, le changement de filtre est généralement effectué selon le principe du changement sûr (Safe-Change), de sorte que cette possibilité est éliminée.

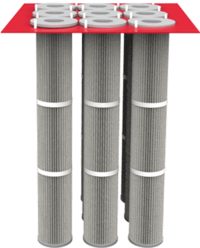

Construction cartouches filtrantes

Les cartouches filtrantes sont constituées d’un matériau filtrant plissé (plié), qui prend une forme ronde ou ovale. Pour éviter l'affaissement de cet anneau en forme d'étoile, un panier de support est présent dans les plus grandes cartouches. Ce panier de support est moulé en fonction du modèle avec la tête de filtre et le pied de filtre, ou même inséré de manière lâche dans la cartouche filtrante. La conception de cette tête de filtre en aval est extrêmement diverse. Outre la conception simple et fréquente de l'anneau, il existe également un choix de brides à visser à baïonnette, têtes de brides filetées et autres types pour le remplacement du filtre côté gaz pur ou brut.

Le média filtrant à cartouche le plus courant est un non-tissé en polyester filé, mais un grand nombre d'autres fibres plastiques est également disponible. Le média filtrant peut être spécialement traité en fonction de l'application. Il y a par exemple des versions antistatiques, oléo et hydrophobes, antiadhésives ou à poussière fine. Une autre alternative de média filtrant est le média filtrant en acier inoxydable.

Les filtres à cartouche sont maintenant disponibles dans les classes de filtre ePM10 50% (F7) jusqu'à la classe de filtre H13.

En fonction du diamètre extérieur d'une cartouche, le comportement de nettoyage peut être influencé par la profondeur des rides et le nombre de rides par circonférence (distance de la pointe), les deux facteurs ayant une influence directe sur la surface du filtre installé et sur la facilité de nettoyage. Il est important de choisir ces facteurs de manière à obtenir une solution de processus optimale.

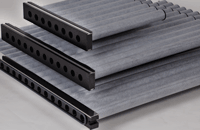

Construction filtres à lamelles

Les filtres à lamelles sont constitués d’un média filtrant plissé (plié), qui n’est pas disposé comme une cartouche ronde, mais plat. Afin d'empêcher l'affaissement des emballages en forme de plaquettes, ceux-ci sont soit collés bout à bout, soit fixés au moyen de composants internes.

Le média filtrant est enrobé avec la tête de filtre et le pied de filtre. La tête de filtre est munie d'un joint profilé disposé du côté des gaz purs ou bruts.

Pour ce type de filtre, vous pouvez sélectionner les mêmes classes de filtres, supports et propriétés de support que pour une cartouche. Comme avec une cartouche, la performance de nettoyage peut également être influencée par la profondeur des rides et le nombre de rides (distance de la pointe).

La longueur d'un élément filtrant lamellaire est limitée en raison des canaux internes relativement étroits (à partir d'une certaine longueur, l'effet des impulsions de nettoyage pneumatiques est altérer).

Pour les composants individuels une variété de matériaux dont possible:

- Média: Média pliable

- Rempotage: Polyuréthane*, Silicone

- Coté: GFK, acier galvanisé, Inox*

- Joint: EPDM*, Silicone

*Standard

Construction filtre en matière plastique frittée

Les filtres en plastique fritté sont en forme de plaque ou tubulaires, similaires à un filtre à lamelle. Dans les deux cas, les éléments filtrants doivent être collés sur un collecteur de pied fermé et un collecteur de tête.

Infastaub utilise des filtres frittés tubulaires avec une membrane en PTFE, disposés de préférence en parallèle, similaires à un filtre à lamelle .

La longueur d’un élément fritté est limitée en raison des canaux internes comparativement étroits (voir filtre à lamelle)

Construction filtres multipoches (secouage)

Les filtres multipoches consistent en une pluralité de poches filtrantes individuelles, qui sont cousus dans la zone de la sortie du filtre à un support plus grand. Pour cette raison, on utilise généralement des tissus filtrants tissés. Les poches individuelles cousues reçoivent un cadre d'étanchéité de filtre commun, qui est serré sur la surface d'étanchéité du système de filtre. On évite un affaissement des poches filtrantes similaires à un filtre à manche ou à poche avec cadre de support.

Remplacement coté air sale

Le changement de filtre a lieu du côté des gaz bruts. A cet effet, les ouvertures de maintenance correspondantes sont présentes du côté du gaz brut, à travers lequel le personnel de service doit accéder pour accéder aux éléments filtrants poussiéreux à remplacer. Lorsque vous changez du côté gaz brut, veillez à ce que le filtre soit remplacé sans outil.

Cette forme de changement de filtre est considérée comme particulièrement poussiéreuse.

Il est principalement utilisé dans les systèmes de filtration comportant des éléments de filtration installés verticalement, pour lesquels la hauteur au-dessus du système est insuffisante ou pour des raisons de sécurité, par exemple au montage non sécurisé à haute altitude.

Remplacement coté air propre

Dans presque toutes les conceptions d'éléments filtrants, l'élément filtrant est tiré à travers une plaque d'étanchéité du coté gaz brut dans la zone de gaz propre (ou directement dans la zone extérieure). L'exception est un filtre à cassette dans lequel tout le corps du filtre est déjà disposé du côté des gaz propres. Dans tous les cas, le joint de l'élément filtrant est disposé côté gaz propre.

Lors du remplacement des filtres, le personnel de service travaille du côté des gaz propres, de sorte que des systèmes de fixation de filtres qui ne sont pas sans outils puissent également être utilisés.

Enfin, la poussière qui se dissout du filtre signifie que ce principe ne peut être qualifié de moins poussiéreux qu'un changement de filtre du côté du gaz brut.

Remplacement Bag in Bag (BIBO)

Pour changer l'élément filtrant, un cadre d'échange spécial est monté sur le côté gaz propre. Un sac est fixé à ce cadre amovible afin d’attirer l’élément filtrant poussiéreux dans le sac sans poussière. Après avoir retiré l’élément filtrant usagé, qui est maintenant emballé, vous pouvez réassembler le nouvel élément filtrant. Ensuite, le collet d’échange utilisé est placé devant le filtre suivant.

Comme le collet d'échange doit être monté devant l'ouverture de sortie de l'élément filtrant, le système de nettoyage installé à cet endroit doit être démonté au préalable. Surtout avec les filtres à manches avec des paniers à pièces réutilisables, ceux-ci doivent également être enlevés à l'avance.

Les changements de filtre sont souvent effectués après une décomposition en poussière, de sorte que la zone de gaz épuré est déjà poussiéreuse au début du changement. Le remplacement du filtre "bag in bag" - ou "bag in bag out" ne représente donc en aucun cas un changement de filtre sans poussière, mais seulement un filtre pauvre en poussière.

First Rinse – Mouillage

Au moyen de buses de pulvérisation disposées en permanence, côté gaz brut et également gaz propre, tout l’intérieur du système de filtre est mouillé pour lier la poussière non seulement sur l’élément filtrant lui-même.

L’exposition du personnel de maintenance à la poussière est ainsi réduite de manière significative lors du changement de filtre. Cependant, comme le mouillage n'est pas un nettoyage (ni CIP ni WIP), les aspects suivants ne doivent pas être négligés dans l'évaluation:

- Une imprégnation insuffisante du gâteau de filtration peut se produire.

- Le mouillage a lieu une fois avant que le changement de filtre ne commence. Pour les systèmes de filtration plus importants, le séchage du filtre a déjà lieu pendant le changement de filtre, poussière possible

Un processus qui peut facilement se produire avec de fines couches de poussière ou des surfaces chaudes (corps humain).

Lors du changement, vous accédez (selon le type) aux boues du gâteau de filtre qui se sont formées à la surface du filtre. S'il n'y a pas de changement de filtre sans outil, la situation ne s'améliorera pas.

Une fois le filtre retiré, son intérieur doit être entièrement nettoyé immédiatement, car les dépôts de «boues» qui restent à l’intérieur du filtre peuvent perturber l’ensemble du processus après le redémarrage. Dans ces travaux également, cela peut entraîner un séchage partiel des surfaces poussiéreuses.

Ceci s'applique également à une application de premier rinçage avec l'utilisation supplémentaire d'un cadre de changement sécurisé.

De plus grandes quantités de boues doivent être collectées et éliminées (cout).

Remplacement Safe-Change

En ce qui concerne le confinement de l'installation de filtration, le système de changement de filtre Safe-Change représente une barrière entre l'opérateur et la zone de production et constitue donc un système de barrière d'accès restreint (RABS). En fonction du système de verrouillage du sac de protection utilisé et de la conception du cadre amovible, des niveaux de confinement jusqu’à OEB 5 sont possibles.

À l'avant de chaque élément filtrant, un cadre interchangeable de filtre de forme spéciale est monté en permanence à cet effet. De préférence, on utilise ici un cadre de profilé dans lequel la bague de fixation utilisée peut être en grande partie fixée de manière circonférentielle à ajustement de forme. (De simples ondulations dans les colliers en tôle ne se sont pas révélées utiles dans la mesure où le sac n'est que mal fixé.) De plus, le cadre de profilé doit avoir au moins deux positions de maintien indépendantes pour deux joints toriques.

Afin de tirer le meilleur parti possible de la fonction du système Safe-Change, le sac en plastique à utiliser est également fixé au cadre amovible pendant le fonctionnement du filtre. En utilisant des sacs en plastique, ce principe est limité à des températures de fonctionnement de max. 130 ° C Au-dessus de cette température, le sac amovible ne peut pas rester dans le système de filtration et la fonction de barrière au sens du RAPS est supprimée.

Un changement de filtre Safe-Change est effectué comme suit:

L'élément filtrant à remplacer est tiré dans le sac de protection.

Le sac de protection est fermé entre le cadre amovible et l'élément filtrant au moyen d'un système de fermeture approprié, puis séparé au niveau de la zone de fermeture de manière à ce que les points de séparation soient scellés sans poussière des deux côtés.

Le nouvel élément filtrant est emballé dans un nouveau sac qui est connecté au collier de remplacement du filtre.

Ce n'est que maintenant que le sac restant, qui est également monté sur le cadre amovible, en est libéré et guidé autour du nouveau filtre à l'intérieur du nouveau sac amovible, de sorte que le sac restant et un anneau d'étanchéité soient situés à l'extrémité du nouveau sac.

Le nouveau filtre peut maintenant être installé.

Enfin, le nouveau sac, y compris le sac restant, est enroulé à l'état fermé et la porte du filtre est fermée.

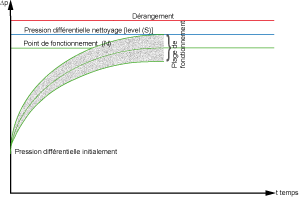

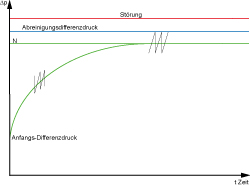

Surveillance de la pression différentielle

Pour la surveillance des fonctions procédurales, la surveillance de la pression différentielle est particulièrement significative et comparable à l'indicateur de vitesse dans une voiture. La pression différentielle d'un nouvel élément filtrant, encore poussiéreux, est très basse et augmente initialement très rapidement dans les filtres nettoyables avec un nettoyage dépendant du temps. Elle devrait donc s'approcher asymptotiquement d'un point de fonctionnement N. Pendant toute la durée de vie d'un filtre, cette valeur n'augmente que très lentement jusqu'à atteindre la pression différentielle finale à définir. Des pressions différentielles élevées entraînent une augmentation des consommations des ventilateurs et selon les ventilateurs a un fonctionnement altérer.

Une valeur de pression différentielle excessivement élevée ou trop basse indique rarement un défaut de filtre. Voir aussi les points suivants.

Les pressions différentielles initiales dépendent de la vitesse d'écoulement, du média filtrant et de la conception. Ceci est bien sûr valable également pour le point de fonctionnement du filtre et la pression différentielle finale, les propriétés liées à la poussière et le processus à extraire ayant également une influence importante.

Nettoyage selon pression différentielle

Seuil, qui lance le nettoyage du filtre lors d’un nettoyage à pression différentielle contrôlée.

La valeur doit être choisie à une certaine distance au-dessus du point de fonctionnement N fortement dépendant du processus afin de prendre en compte l'augmentation de la pression différentielle à long terme.

Au cours de la vie de l'élément filtrant, il est possible que cette valeur de signal doit être réajustée.

Les autres aspects sont:

- Pour les systèmes de filtration nécessitant un gâteau de filtration pour un fonctionnement optimal, la valeur doit être réglée suffisamment haut pour que ce soit toujours le cas.

- Des valeurs excessives entraînent une consommation d’énergie inutilement élevée.

- Les valeurs trop basses du point de fonctionnement N entraînent un «nettoyage continu» pouvant entraîner une détérioration prématurée du média filtrant.

Pression différentielle max. (Dérangement)

La détermination d’une valeur de pression différentielle maximale de l'élément filtrant qui entrainera son remplacement doit tenir compte des points suivants:

Opération non économique en raison de l'augmentation de l'énergie

Vitesse d'aspiration insuffisante

La pression différentielle doit être bien en dessous de la pression de rupture de l'élément filtrant

Dans certains processus, la pression différentielle du filtre augmente en fin de vie de façon exponentielle, il y a un risque de coup d’arrêt de la production. Pour minimiser ce risque, un point de pré-alarme peut être défini.

Min. pression différentielle (Rupture)

Cette surveillance rarement utilisée est basée sur l'hypothèse qu'une fissure de filtre entraîne une chute très significative de la pression différentielle d'un étage de filtration.

D'une part, cette valeur de seuil doit être choisie si faible que les fluctuations de pression différentielles spécifiques au processus, soit ignorée par exemple une utilisation partielle. Dans le même temps, il doit être sélectionné près du point de fonctionnement des éléments filtrants afin de détecter la perte de charge différentielle.

Compte tenu du fait que dans le cas d’étages de filtration comportant un plus grand nombre d’éléments, même l’absence d’un élément isolé peut se situer dans la plage des fluctuations de pression différentielle du procédé, et que seuls les éléments filtrants à manches ou à poches présentent une perte de charge différentielle significative en cas de fuite importante du filtre, cette forme de surveillance doit être remplacée par des méthodes plus appropriées.

Test d’étanchéité du filtre

Test manuel sur les filtres à particules pour contrôler l'adhérence du joint du filtre sur la surface d'étanchéité, (le test est effectué lors de l'installation). Pour ce faire, un joint spécial ou une surface d'étanchéité profilée est utilisée. La cavité résultante est comprimée par de l'air comprimé à une pression définie et la valeur résultante est mesuré. Si cette quantité livrée tombe en dessous d'une valeur définie, le système d'étanchéité est considéré comme étant étanche.

Ce test ne vérifie que le siège d'étanchéité sur la surface du filtre. Fuites possibles par exemple entre le joint et le cadre de la cassette (cadre du filtre), sans parler des fuites du filtre. Pour cette raison, ce test prend de plus en plus de distance et utilise un test d'efficacité du filtre.

Mesure de détection de poussière résiduelle discontinue

Habituellement, une mesure de détection de poussière résiduelle est effectuée sous forme de mesure gravimétrique. Un flux partiel de gaz d'échappement passe à travers un filtre de prélèvement. Étant donné que le débit volumique total des gaz d'échappement et le débit volumique de l'échantillon sont connus, la concentration de poussières dans les gaz d'échappement peut être calculée à partir de l'augmentation de poids du prélèvement.

Une analyse chimique permet également de déterminer les proportions des substances individuelles.

Surveillance continu de la poussiére résiduel

Mesure de la concentration de poussière triboélectriqueLes particules de poussière qui tombent sur une sonde émettent pendant la collision de très faibles charges électriques qui peuvent être dissipées. Le courant électrique circulant dans le processus peut être mesuré. Aux conditions aux limites constantes, il existe une relation linéaire entre le signal actuel et la concentration de poussière. Les compteurs triboélectriques sont utilisés pour la mesure qualitative des poussières (analyse des valeurs limites) et avec restrictions pour la mesure quantitative des poussières (détermination de la charge de poussières). (Source: Guide de contrôle des émissions - Ministère fédéral de l'environnement, de la protection de la nature et de la sécurité nucléaire)

Les avantages par rapport à une mesure optique sont entre autre une grande précision de mesure (compatibilité avec de très faibles concentrations de poussière), coûts d'exploitation minimaux (aucun air de purge requis) et facilité d'entretien (influence extrêmement faible de la contamination de la sonde sur le résultat de la mesure).

Mesure optique de la concentration de poussières selon le principe de la lumière dispersée

Un faisceau de lumière pénètre dans un gaz d'échappement chargé de poussière dans une section définie, telle que par exemple cheminée, pipe ou conduit. Il ressent une dépendance à la charge de poussière qui s'affaiblit du fait de l'absorption et de la dispersion des particules. Cet affaiblissement peut servir de mesure de la concentration de poussière. (Source: Leitfaden zur Emissionsüberwachung - Ministère fédéral de l'environnement, de la protection de la nature et de la sécurité nucléaire)

Étant donné que la source de lumière, les réflecteurs et les capteurs s’arrêtent rapidement, les composants correspondants sont nettoyés en permanence avec un flux de gaz de purge. De plus, des intervalles de maintenance réguliers sont nécessaires pour obtenir des résultats de mesure qualifiés.

Surveillance des fuites

En particulier avec les poussières nocives, une forme spéciale de surveillance des fuites des filtres peut devenir intéressante. En particulier, si un deuxième étage de filtration est souhaité / nécessaire.

En fonction de la classe de filtre, ce deuxième étage de filtration (étage de filtre police) ne peut servir qu’à la rétention de poussière lors d’une percée de filtre.

En utilisant des classes de filtres plus élevées, une amélioration de la valeur de poussière résiduelle est possible.

Le contrôle électronique simple de la pression différentielle de "l'étage de filtre police" permet le contrôle en continu du premier étage de filtration

DEHS / DOP test du filtre

Validation de l'efficacité de filtration des filtres à matières en suspension (EN 1822-1). Chaque élément filtrant est testé dans la classe de filtres H13 en utilisant l’aérosol à tester, le phtalate de dioctyle (DOP) ou le sébacate de diéthylhexyle (DEHS) au débit nominal. La pureté des particules se situe dans la plage de "taille de particule la plus pénétrante" (MPPS) de 0,1 à 0,3 µm.

Pour effectuer le test, l'aérosol de test correspondant, généré à l'aide d'un générateur d'aérosol spécial, doit être introduit aussi uniformément que possible dans le flux de gaz. La concentration de l'aérosol doit être mesurée avant et après le filtre au moyen d'un compteur de particules. Le quotient des deux valeurs donne l'efficacité réelle de la séparation de l'élément filtrant. En fonction de l'équipement métrologique, seules les moyennes intégrales peuvent être déterminées, ainsi que les balayages par filtre.

Afin de pouvoir effectuer le test, des conditions préalables spécifiques à l'appareil et à la technique de mesure doivent déjà être remplies lors de la conception du système de filtration:

Un test de chaque élément filtrant doit être possible

Même les plus petites fuites dans la zone de gaz propre doivent être évitées (cela inclut même les filetages des plus petits raccords à vis)

Créez des points de mesure appropriés avant et après le ou les éléments filtrants. Il existe à la fois des lances de tâche et de mesure préinstallées, ainsi que des ports de connexion (généralement de taille plus grande triclamp) pour recevoir un système de mesure.

Une forme particulière de ce test de filtre est l’utilisation d’un dispositif de test de balayage intégré. Ce test de balayage est similaire au test effectué en usine et mesure non seulement l'efficacité du filtre moyen intégral, mais également l'efficacité du filtre local de chaque point d'une cassette filtrante. Ce dispositif installé en permanence est extrêmement compliqué et n’est utilisé que dans des applications spéciales, par exemple dans les laboratoires de haute sécurité.